住友林業様の「建材マンスリー 2023年6月号」に掲載されました2023/07/18

住友林業様が毎月発行されている業界情報誌「建材マンスリー2023年6月分月号」に

弊社製品の「ステンレス傘掛け」が掲載されました。

昨年に続き2年連続で製品をご掲載いただけたこと、大変嬉しく思います。

ステンレス階段手すり2023/07/15

今回は住宅の階段用にオーダーのステンレス手すりを製作しました。

見た目は曲げ加工の一体曲げなのですが、パイプを曲げるベンダーの曲げ条件で

全てを一本のパイプから曲げて製作することができないので

一番てっぺんの短い水平部で曲げたパイプ同士をtig溶接にて繋いで加工・仕上作業を行いました。

下側の支柱と上の支柱の寸法・ピッチ・垂直に気を付けながら製作しました!

ステンレス製オーダーガードパイプ2023/06/02

今回紹介するのは、ステンレス雨どいガードパイプを製作しました。

少し街中にある一般的な形状のガードパイプとはデザインが違いますね。

アールの先端には半球キャップをTIG溶接で付けました!

最後に曲げ傷をポリッシャーで消してヘアーラインをかけて終了です!

このくらいのパイプ径になると迫力があって重量も増してきます。

パイプも肉厚3ミリパイプを使用しているので強度抜群です!

大好評!!ステンレス懸垂バーのお知らせ2023/05/25

弊社では、お客様から大人気のステンレス懸垂バーシリーズをご注文頂いてなるべく早くお客様のお手元にお届けできるよう

写真のように各シリーズの在庫品を製作しました! (写真は天井取付ステンレス懸垂バーTタイプの箱詰め前の状態です)

これで規格品につきましては最短納期でお客様の元へと発送することが可能となりました!(^^)!

オーダーサイズにつきましては別途お問い合わせ下さい。

余談ですが、、今年も早くも五月に入り溶接をしていると暑くて、夏が近づいてきたなと実感しております。

そこで夏の救世主、冷風扇を出しました!(^^)/

これで今年の夏も熱中症に気を付けながら乗り切ろうと思います!!

ステンレス手摺りの延長工事をしてきました2023/04/15

久しぶりに現場で溶接をしてきました。今回は玄関ポーチに取り付けて

あるステンレス手すり(壁にはベースプレートで固定するタイプ)の

延長工事です。工場で新たに既存と同じ形の手すりを、ステンレスの

HL(ヘアライン)パイプで製作して現地に持って行き、手摺の支柱の所

にTIG溶接で取り付けました。

まず、高さと立りをだせるように支柱(うまりこみなので長めに作っています)

がくる位置に穴を掘ります。それから高さを見ながら仮付けをします。そして

支柱が動かないように立てりを見ながら砂を戻します。

そこまで出来たら本溶接していきます。

屋外なので風を気にしつつ溶接していきました。

溶接が終わったら、マイトスケーラーで焼けを落とします。

最後にスコッチでヘアラインがけをしてキズや汚れを落として完了です。

42.7Φ階段手摺2023/03/31

今回はオーダーでご注文頂いた、階段手すりをご紹介いたします。

階段の腰壁に取り付けるベースプレートタイプの手摺です。

工場で製作するときは現地の腰壁に合う角度はもちろん、各プレートからプレートまでのレベル差を一番の重要ポイントにして製作を行いました。

。

埋まりこみタイプの支柱と異なり、埋まり代で角度や高さを微調整することができないので製作時に

バッチリ各支柱のレベルを確認したうえでカットや溶接といった作業に取り掛かります。

ベースプレート手すりは、ここで全てが決まると言ってもいいくらい大事なポイントになんですね。

今回は3種類の計8台を製作させて頂きました!

焼け取りと洗い作業後、しっかり梱包を行いお客様の元へ発送させていただきました。

無事到着し、お客様の御満足していただく事を想像し願いながら工場の職人たちは日々製作を行っています。

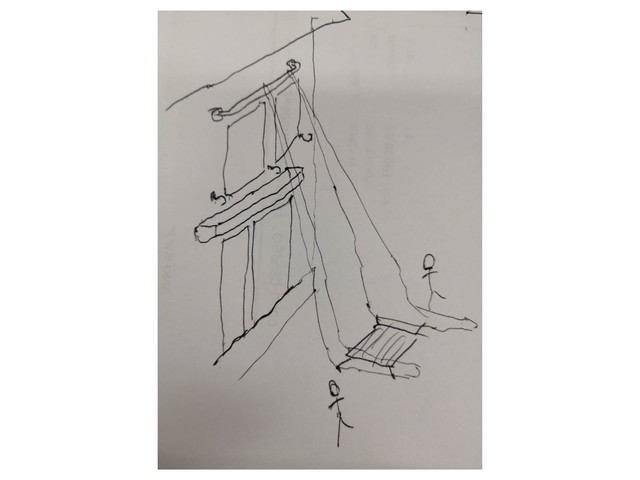

イラストから製作しました2023/02/08

お客様から「住宅の外壁にすだれを掲揚出来るようにしたいと考えており、

そのロープの固定用に使いたい」とご相談を頂きました。イメージとしては

オーニングなどの固定用のかぎ状金具を大きくしたものとの事でした。

イラストも送って頂きました。

外壁に弊社のHOSERUNO‐40Sを設置し、そこにロープを通しておき、ロープ

にすだれを括り付け、ロープを手繰ってすだれを掲揚し、外壁に設置したかぎ

状の固定具にロープを結びつけて固定する、といった手順を想定されていました。

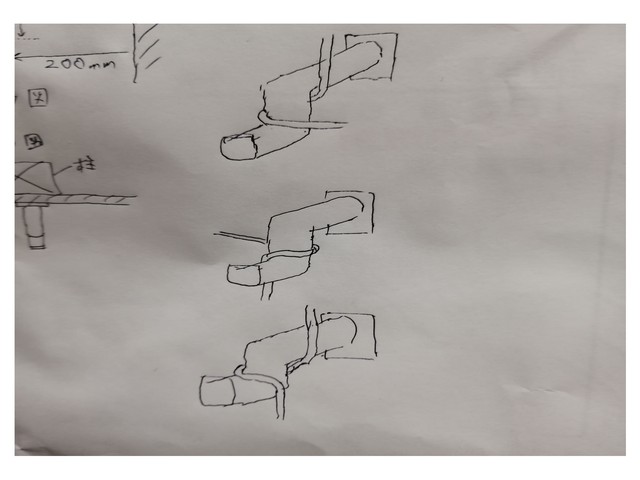

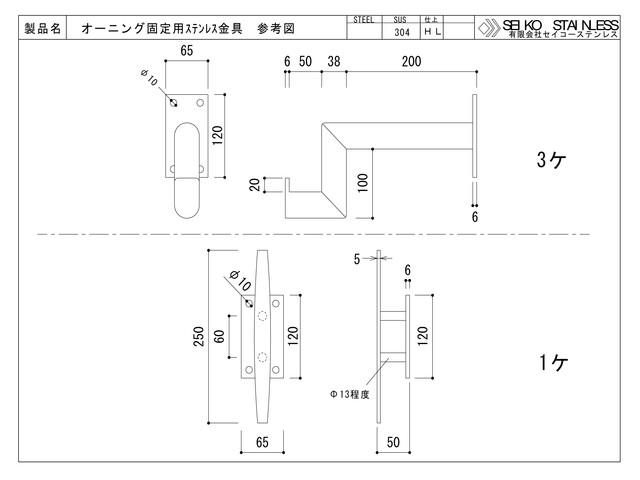

まずイラストをもとに、下記のように図面を書きました。これをお客様に見て頂き、承認

していただけたら制作していきます。

オールステンレスで製作しました。

曲げるには寸法が短いので、角度切りしてフル溶接しました。レーザー加工品も使用

しています。

出来上がった物が下の写真になります。最後にマイトスケーラーで焼けを取ったら完

成です。

ステンレス アングル金物2023/01/31

今回製作した製品はSUS304アングルの未研材を加工して製作を行いました。

アングルの角度切りの連続でした。

なかでも加工が難しかったが補強パーツになる所のアングルです。

CADで切り欠き位置の寸法を追い出し、アングルにマジックでラインを引き、

切断砥石で引いたラインの上を真っすぐ切り込みを入れていき

取り付くアングルにぴったり合うように切り欠き加工を行いました、

アングルどうしに隙間が空かないようにグラインダーで削り、微調整を行いました。

しっかり角度を出して、隙間を無くさないと本溶接時に歪んでコーナーの直角が出なくなるからです。

本体自体の補強アングルですが、組み込み溶接時には直角をしっかり出すための補強の役目もしてくれるのでとても重要です!!

本溶接後は各コーナーの直角を確認し、図面の寸法通りにしていきます。

最後にJ曲げの丸棒を溶接して、仕上げに表面の溶接部のビードカットを行い完成です!

アングルの内側の溶接が結構狭くて大変でした。。(笑)

ガラ入れを製作しました2022/12/08

SUSの角パイプとワイヤーメッシュで、石のガラ入れを製作しました。

外枠のフレームは歪まないように注意しながら溶接しました。

歪むと直すのが大変なので・・・。

フレームは歪むことなくすんなり出来ました。

それよりもワイヤーメッシュが大変でした。

まず内側に入るようにするので、カットした後にグラインダーで何回か削りながら

調整しました。それと底面と側面の位置を合わせるのと、側面同士の位置を合わせ

るがとても大変でした。

溶接よりも他の加工のほうが大変な製品でした。

規格サイズにジャストサイズがない場合や特注サイズがご希望の場合は特注製作をもっとも得意!とし、即対応!の私たちにご相談ください。

お客様に合ったご提案をさせていただきます。